Niezawodne i energooszczędne mieszadła zatapialne Wilo

Na rynku urządzeń wspomagających proces oczyszczania ścieków (podobnie jak w innych gałęziach przemysłu) trwa wyścig w produkcji rozwiązań osiągających jak najwyższą sprawność energetyczną. Trend ten widać również w segmencie mieszadeł zatapialnych. W związku ze złożonością teoretycznego opisu procesu mieszania płynu, wciąż jest tu duże pole do popisu, znacznie większe niż na przykład w przypadku pomp wirowych. Mieszadła zatapialne pojawiły się w oczyszczalniach ścieków zaledwie około 30 lat temu, pod koniec lat 80. Może to być dla niektórych czytelników zaskakujące biorąc pod uwagę to, jak bardzo są tam obecnie „zadomowione”.

Firma EMU, dziś część grupy WILO, była jednym z pionierów w tej dziedzinie i od tamtego czasu stale znajduje się w czołówce pod względem efektywności procesu mieszania. Jednocześnie nadal priorytetem dla niej pozostają solidność i trwałość rozwiązań, czyli cechy pozwalające na długą i bezawaryjną eksploatację mieszadeł.

Trwałość nowych produktów jest dziś wartością deficytową. Panuje przekonanie, że obecnie produkowane maszyny, jak np. samochody, są „wyżyłowane” pod względem osiągów, jednak niezbyt trwałe. Dlatego to tak ważne, by producenci w swoich staraniach o wysoką efektywność urządzeń nie zaniedbywali potrzeby zapewnienia im długiego cyklu życia. Za dobry przykład urządzeń zaawansowanych technicznie, które uzyskują najwyższe wskaźniki efektywności energetycznej, a jednocześnie są trwałe (wręcz znane ze swojej długowieczności), mogą posłużyć mieszadła Wilo.

Zanim przejdziemy dalej warto wspomnieć, jakie właściwie parametry wyznaczają tę efektywność, a dzięki temu pozwalają na obiektywne porównanie różnych mieszadeł. Najważniejszy z nich to współczynnik siły ciągu [N/kW] = F/P1.1. Jest to wielkość porównawcza zgodna z normą ISO 21630. Pokazuje ona, jaką siłę mieszania F mieszadło jest w stanie wygenerować z jednego kilowata pobieranej mocy. Symbol P1.1 oznacza moc w punkcie pracy.

Mieszadła Wilo-EMU charakteryzują się bardzo wysokimi współczynnikami siły ciągu, przy czym im większa średnica łopat, tym wyższa wartość współczynnika. Niektóre mieszadła TR 226 i TR 326 osiągają współczynniki powyżej 1300 N/kW!

Przykładem rozwiązań łączących nowoczesną technologię i trwałość są mieszadła zastosowane w niedawnej inwestycji w „GOŚ-ce” – Gorzowskiej Oczyszczalni Ścieków. Ostatnio zrealizowano tam wymianę sześciu mieszadeł wolnoobrotowych w trzech komorach denitryfikacji. Zastąpiły one urządzenia TR 220 firmy EMU (obecnie Wilo), które pracowały na oczyszczalni od 20 lat!. Po wielu latach eksploatacji i zagrożeniu ciągłości pracy, a tym samym obawie zakłóceń pracy komór denitryfikacji, w 2018 r przystąpiono do wymiany urządzeń na nowe.

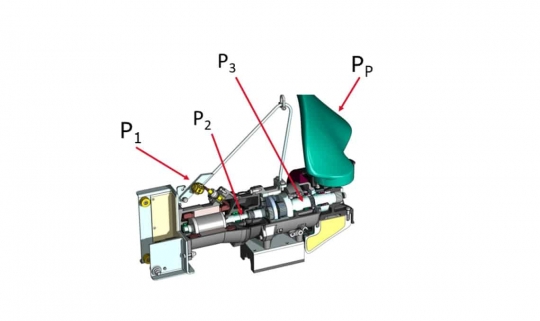

Jeśli chodzi o stare mieszadła TR 220 warto wspomnieć, że w momencie montażu w latach 90. były one bardzo nowoczesne, gdyż posiadały m. in. przekładnię planetarną. Konstrukcja ta jest unowocześnieniem nastawionym typowo na zwiększenie trwałości urządzenia. Tymczasem część producentów mieszadeł jeszcze do dziś stosuje tradycyjne przekładnie zębate.

Nowo zamontowane mieszadła TRE 216.74-4/16 to pod pewnymi względami urządzenia nowoczesne, a pod innymi – wciąż niezniszczalne konstrukcje EMU. Nowością jest napęd silnika wykonany w klasie IE3, który zapewnia najwyższą efektywność energetyczną. Dzięki niemu zmniejszono moc nominalną (3,45 kW zamiast 4,5 kW), zachowując przy tym podobny efekt mieszania. Mieszadła nie zostały jednak zmienione pod względem konstrukcyjnym, co gwarantuje, że nowe urządzenia będą tak samo żywotne.

Bardzo ważnym aspektem branym pod uwagę w czasie planowania inwestycji jest efektywność energetyczna. W omawianym przypadku możemy rozpatrywać ją, bazując tylko na mocach nominalnych (moc nominalna nowych urządzeń jest mniejsza o 25 %). Brak dokładnych danych co do mocy w punkcie pracy starych mieszadeł nie pozwala porównać wartości P1.1. Jednak w wielu wypadkach można dobitnie stwierdzić, że nowa generacja urządzeń daje oszczędności tak znaczne, że szybko się zwraca. Przykładem może być oczyszczalnia ścieków w Łowiczu, gdzie wymieniono mieszadła i system napowietrzania w czterech reaktorach nitryfikacji. W 2019 roku Wilo dostarczyło 8 mieszadeł wolnoobrotowych i ponad 2000 dyfuzorów rurowych. Po montażu wyposażenia Wilo użytkownik stwierdził oszczędności miesięczne związane z kosztami energii - rzędu 10 000 zł!

Wysoka trwałość i żywotność urządzeń dają eksploatatorom oczyszczalni komfort planowania wydatków inwestycyjnych. Bez zbędnej presji czasu związanej z awariami bądź wyłączeniami z eksploatacji, mogą oni strategicznie i planowo przeprowadzać okresowe wymiany urządzeń. Na podanym przykładzie widać również wyraźnie, że wybór urządzenia „z wyższej półki” może być bardzo korzystny także pod względem finansowym, jeżeli oznacza znacznie dłuższy cykl „życia” urządzenia.

Latem 2019 roku miała miejsce kolejna inwestycja w GOŚ-ce. Do wymiany przeznaczono mieszadła wolnoobrotowe w trzech komorach nitryfikacji (łącznie 9 mieszadeł) oraz mieszadła pompujące (również 9 szt.), które miały być zastąpione urządzeniami o większej wydajności. Do komór nitryfikacji dobrano takie same mieszadła, jakie zastosowano w komorach denitryfikacji – TRE 216.74-4/16. Uzyskano w ten sposób typizację urządzeń i zapas prędkości, co zwiększa poziom bezpieczeństwa pracy oczyszczalni. W przypadku awarii mieszadła można je tymczasowo zastąpić innym, pracującym w mniej newralgicznym punkcie.

Wspomniany wyżej zapas prędkości odnosi się do prędkości poziomej, uzyskanej w reaktorach. Na życzenie inwestora po montażu mieszadeł w poszczególnych komorach odbywały się pomiary z użyciem młynka hydrometrycznego. Były one prowadzone przez niezależną jednostkę badawczą - Politechniką Wrocławską. Wyniki pomiarów pokazały prędkości wyższe od wymaganych 0,3 m/s.

Przy wyborze nowych urządzeń warto zwrócić uwagę zarówno na ich energooszczędność i innowacyjność, jak również żywotność oraz bezawaryjność. Niektórzy producenci zdają się skupiać tylko na jednej z tych stron. Ostatnio pojawiły się innowacyjne mieszadła zatapialne z przemiennikami częstotliwości zabudowanymi wewnątrz urządzenia. Takie rozwiązanie budzi jednak wiele kontrowersji, gdyż falownik, jako element elektroniczny, jest z natury wrażliwy na niekorzystne warunki pracy. Umieszczanie go w miejscu najbardziej narażonym na drgania może więc powodować jego awarie. Konieczne są ponadto częste przeglądy z uwzględnieniem szczególnych wymogów czystości. Okazuje się więc, że czasami innowacyjność jest tylko pozorna i stanowi ślepą uliczkę na drodze rozwoju techniki.

Podsumowując możemy stwierdzić, że możliwe jest osiąganie wysokiej sprawności energetycznej i ogólnie - postęp techniczny, przy zachowaniu rozwiązań technicznych i materiałowych gwarantujących długi okres eksploatacji i wysoką bezawaryjność. Jednym z wyzwań stojących przed producentami jest powstrzymywanie się od drogi na skróty w celu obniżania kosztów produkcji kosztem trwałości. W przypadku urządzeń pracujących w trudnych warunkach i z trudnym medium, a więc na oczyszczalniach ścieków, sieci kanalizacyjnej itp. – jest to szczególnie ważne. Weryfikacja nowych rozwiązań zależy w największym stopniu od inwestorów i użytkowników.

Data publikacji: 15.01.2020

Zaloguj się jako Użytkownik aby móc dodawać komentarze.

«

»

«

»