Zawory i kołnierze instalacji: uważaj na straty ciepła, mogą uderzyć po kieszeni!

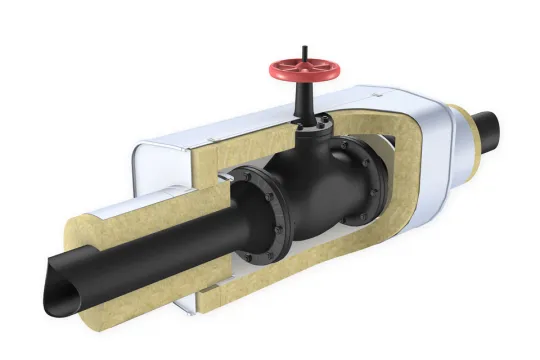

W ramach izolacji termicznej rurociągów często bagatelizuje się niepozorne – zdawałoby się – elementy armatury. A jednak to właśnie zawory czy kołnierze, choć wizualnie z reguły stanowią jedynie niewielki fragment instalacji, mogą generować niebagatelne w skali całego zakładu straty energii, a co za tym idzie koszty. Jak dokładnie wygląda skala problemu? Jak mu skutecznie zaradzić?

![Zawory i kołnierze instalacji: uważaj na straty ciepła, mogą uderzyć po kieszeni! Zawory i kołnierze instalacji: uważaj na straty ciepła, mogą uderzyć po kieszeni!]()

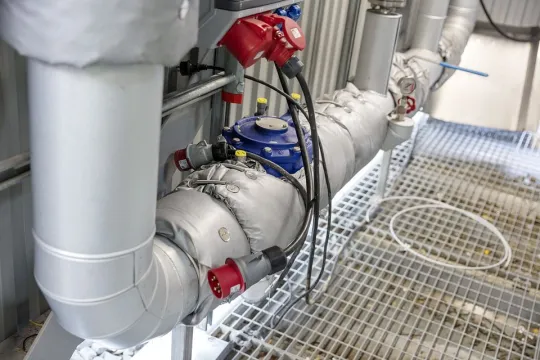

By uświadomić sobie skalę problemu, warto sięgnąć do badań inżynierów TIPCHECK – programu audytów energetycznych dla zakładów przemysłowych, realizowanego przez Europejską Fundację Izolacji Przemysłowych. Dokonana przy pomocy narzędzi TIPCHECK oraz programu kalkulacyjnego PAROC Calculus analiza niezaizolowanych zaworów i kołnierzy instalacji pary wodnej w jednym z dużych polskich przedsiębiorstw wykazała, że średnie straty ciepła kształtowały się na poziomie 1964 W/mb rurociągu rocznie.

– Zaizolowanie zaworów np. otulinami z wełny kamiennej radykalnie podniosłoby efektywność energetyczną wspomnianej instalacji pary – mówi Paweł Stankiewicz z firmy Owens Corning PAROC Polska. – Kilkusetzłotowa inwestycja w izolację o grubości 60 mm dla pojedynczego zaworu DN350 przyniosłaby przez rok aż dwudziestokrotny zwrot w postaci oszczędności na stratach ciepła w tym miejscu – podkreśla ekspert.

![]()

Ponieważ przyjmuje się, że jeden niezaizolowany zawór odpowiada 1,5 m niezaizolowanego rurociągu tej samej średnicy, odpowiednia izolacja całego rurociągu ze wszystkimi zaworami może pozwolić na zaoszczędzenie setek tysięcy złotych rocznie w skali całego zakładu – wynika z analiz TIPCHECK.

LICZBY NIE KŁAMIĄ

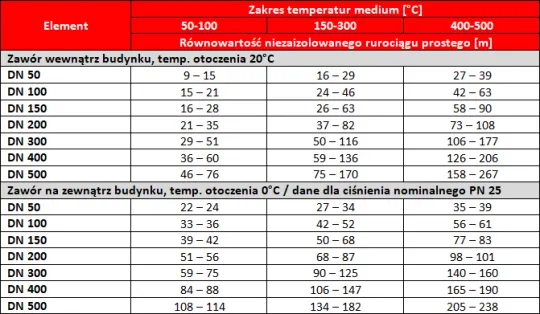

O rozmiarach wpływu armatury rurociągowej na poziom efektywności energetycznej zakładów przemysłowych świadczą zawarte w Wytycznych VDI 2055-2:2013 wyniki analiz Stowarzyszenia Inżynierów Niemieckich. Tabela określa długości niezaizolowanych odcinków rurociągu prostego, generujące analogiczne straty ciepła do zaworów obsługujących ciśnienie nominalne od PN 25 do PN 100.

![]()

Należy podkreślić, że dane w drugiej części tabeli obrazują wyniki badań dla temperatury otoczenia w granicach 0°C. Tymczasem w Polsce liczba dni z występującymi już wczesną jesienią oraz późną wiosną przymrozkami wynosi od około 80 nad morzem do nawet 120 w północno-wschodnim regionie kraju.

![]()

STRATOM MOŻNA ZAPOBIEC

Wystarczy, aby projektanci, wykonawcy instalacji oraz przede wszystkim – działy techniczne i decydenci w zakładach przemysłowych – zwrócili baczniejszą uwagę na zawory, kołnierze i inne elementy armatury rurociągowej. Skuteczną metodą jest stosowanie elastycznych i wytrzymałych mechanicznie materiałów izolacyjnych oraz łatwo otwieranych osłon. Warto pomyśleć o wysoce odpornych matach z wełny kamiennej przykrytych blaszanym płaszczem ze stali nierdzewnej. Jako izolacja termiczna i przeciwkondensacyjna skrzynki zaworowej dobrze sprawdzi się mata na siatce do zastosowań przemysłowych

![]()

– Klientom przemysłowym polecamy maty PAROC Pro Wired Mat WR 680 AluCoat, których atutem jest duża gęstość (100 kg/m3), specjalne pokrycie z folii aluminiowej, a także elastyczność i wynikająca z niej łatwość montażu, która przyspiesza prace wykonawcze i skraca ewentualny czas przestoju – radzi Paweł Stankiewicz. – Wyposażenie wewnętrznej izolacji w specjalną okładzinę ułatwia też obsługę i konserwację, dodatkowo sprawiając, że nie powstają zabrudzenia. Po zakończeniu prac zaizolowaną skrzynkę zaworową można z powrotem zamontować na tym samym miejscu – podsumowuje.

By uświadomić sobie skalę problemu, warto sięgnąć do badań inżynierów TIPCHECK – programu audytów energetycznych dla zakładów przemysłowych, realizowanego przez Europejską Fundację Izolacji Przemysłowych. Dokonana przy pomocy narzędzi TIPCHECK oraz programu kalkulacyjnego PAROC Calculus analiza niezaizolowanych zaworów i kołnierzy instalacji pary wodnej w jednym z dużych polskich przedsiębiorstw wykazała, że średnie straty ciepła kształtowały się na poziomie 1964 W/mb rurociągu rocznie.

– Zaizolowanie zaworów np. otulinami z wełny kamiennej radykalnie podniosłoby efektywność energetyczną wspomnianej instalacji pary – mówi Paweł Stankiewicz z firmy Owens Corning PAROC Polska. – Kilkusetzłotowa inwestycja w izolację o grubości 60 mm dla pojedynczego zaworu DN350 przyniosłaby przez rok aż dwudziestokrotny zwrot w postaci oszczędności na stratach ciepła w tym miejscu – podkreśla ekspert.

Ponieważ przyjmuje się, że jeden niezaizolowany zawór odpowiada 1,5 m niezaizolowanego rurociągu tej samej średnicy, odpowiednia izolacja całego rurociągu ze wszystkimi zaworami może pozwolić na zaoszczędzenie setek tysięcy złotych rocznie w skali całego zakładu – wynika z analiz TIPCHECK.

LICZBY NIE KŁAMIĄ

O rozmiarach wpływu armatury rurociągowej na poziom efektywności energetycznej zakładów przemysłowych świadczą zawarte w Wytycznych VDI 2055-2:2013 wyniki analiz Stowarzyszenia Inżynierów Niemieckich. Tabela określa długości niezaizolowanych odcinków rurociągu prostego, generujące analogiczne straty ciepła do zaworów obsługujących ciśnienie nominalne od PN 25 do PN 100.

Należy podkreślić, że dane w drugiej części tabeli obrazują wyniki badań dla temperatury otoczenia w granicach 0°C. Tymczasem w Polsce liczba dni z występującymi już wczesną jesienią oraz późną wiosną przymrozkami wynosi od około 80 nad morzem do nawet 120 w północno-wschodnim regionie kraju.

STRATOM MOŻNA ZAPOBIEC

Wystarczy, aby projektanci, wykonawcy instalacji oraz przede wszystkim – działy techniczne i decydenci w zakładach przemysłowych – zwrócili baczniejszą uwagę na zawory, kołnierze i inne elementy armatury rurociągowej. Skuteczną metodą jest stosowanie elastycznych i wytrzymałych mechanicznie materiałów izolacyjnych oraz łatwo otwieranych osłon. Warto pomyśleć o wysoce odpornych matach z wełny kamiennej przykrytych blaszanym płaszczem ze stali nierdzewnej. Jako izolacja termiczna i przeciwkondensacyjna skrzynki zaworowej dobrze sprawdzi się mata na siatce do zastosowań przemysłowych

– Klientom przemysłowym polecamy maty PAROC Pro Wired Mat WR 680 AluCoat, których atutem jest duża gęstość (100 kg/m3), specjalne pokrycie z folii aluminiowej, a także elastyczność i wynikająca z niej łatwość montażu, która przyspiesza prace wykonawcze i skraca ewentualny czas przestoju – radzi Paweł Stankiewicz. – Wyposażenie wewnętrznej izolacji w specjalną okładzinę ułatwia też obsługę i konserwację, dodatkowo sprawiając, że nie powstają zabrudzenia. Po zakończeniu prac zaizolowaną skrzynkę zaworową można z powrotem zamontować na tym samym miejscu – podsumowuje.

Data publikacji: 25.01.2023

Zaloguj się jako Użytkownik aby móc dodawać komentarze.

«

»

«

»